На заре автомобилестроения, первые машины унаследовали системы торможения от карет и повозок. Это была простая конструкция, где тормозные колодки под действием рычага, плотно прижимались к ободу колеса или даже к самой шине. Но с ростом скоростей, такая система стала малоэффективной. Хотя первыми в 1902 году были изобретены и запатентованы дисковые тормоза, но ввиду отсутствия технологического решения по уменьшению скрипа, они начали широко использоваться много позже. Поэтому сначала на автомобилях устанавливались тормоза барабанного типа (ленточные или с колодками внутри барабана). С развитием производства новых материалов, с 1960-1970 годов, на автомобили стали массово ставить комбинированные системы, когда на переднюю ось устанавливают дисковые, а на заднюю ось барабанные тормоза. Такая концепция сохранилась и сейчас на автомобилях эконом-класса. Дисковую тормозную систему можно разделить по типу работы суппортов на плавающего и фиксированного типа.

Итак, современные тормозные системы можно разделить на две основные категории – барабанные и дисковые. Роторы же в дисковых тормозах, также можно разделить по виду используемого материала (серый чугун и карбон-керамика), по конструкции (цельные и двухсоставные), по типу финишной обработки (хонинг, покрытие антикоррозийными составами центральной части или всего диска). В большинстве случаев на серийных автомобилях используются цельные роторы, ввиду надежности, меньшей цены и технологичности производства.

На более мощных, спортивных или машинах класса люкс, уже используются двухсоставные диски, у которых центральная часть ступицы изготовлена из алюминия (или стали), а рабочая часть из серого чугуна. По типу крепления ступичной части к рабочей, двухсоставные диски также можно разделить на: соединение стальными штифтами, фиксирующими болтами (плавающие), соединенные литьем (обычно когда ступица стальная). Главным преимуществом двухсоставных дисков является увеличенный температурный коридор, за счет того, что при термических нагрузках рабочая часть диска «развязана» со ступичной частью, что помогает избежать коробления дисков (остаточной деформации и напряжения).

Помимо серого чугуна, в эксклюзивных и дорогих решениях применяются карбон-керамические композитные материалы. Они пришли в автомобили из мира космических аппаратов, а затем автоспорта. Несомненно карбон-керамические тормоза обладают рядом преимуществ: высокий температурный порог, меньшая неподрессоренная масса, долговечность, отсутствие пыли. Но и в этой системе есть свои минусы: очень высокая цена (несколько тысяч долларов за один диск), малоэффективны при температурах меньше 100С, могут издавать скрип. Из-за очень высокой цены, данный вид остается экзотикой для большинства автовладельцев.

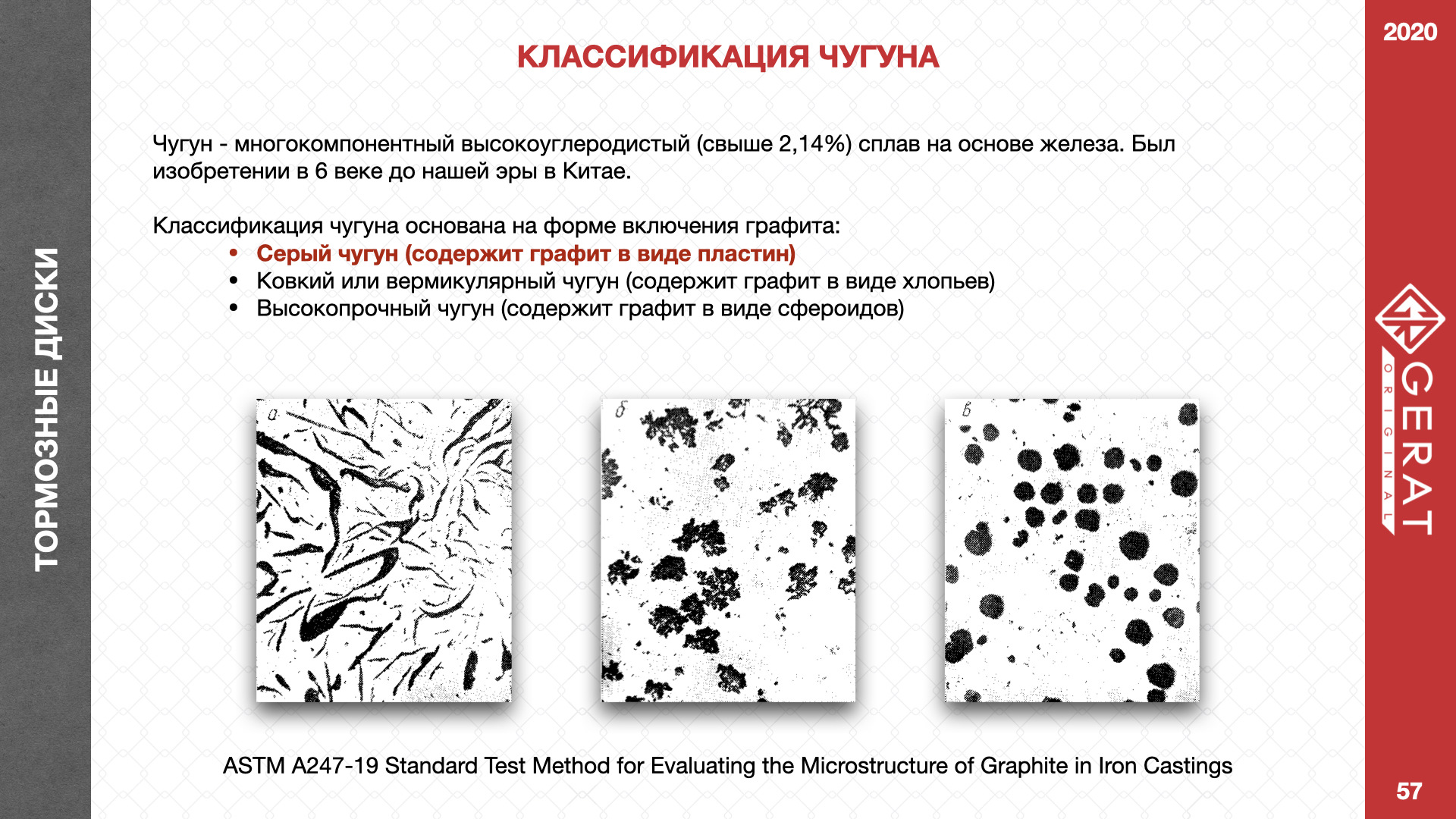

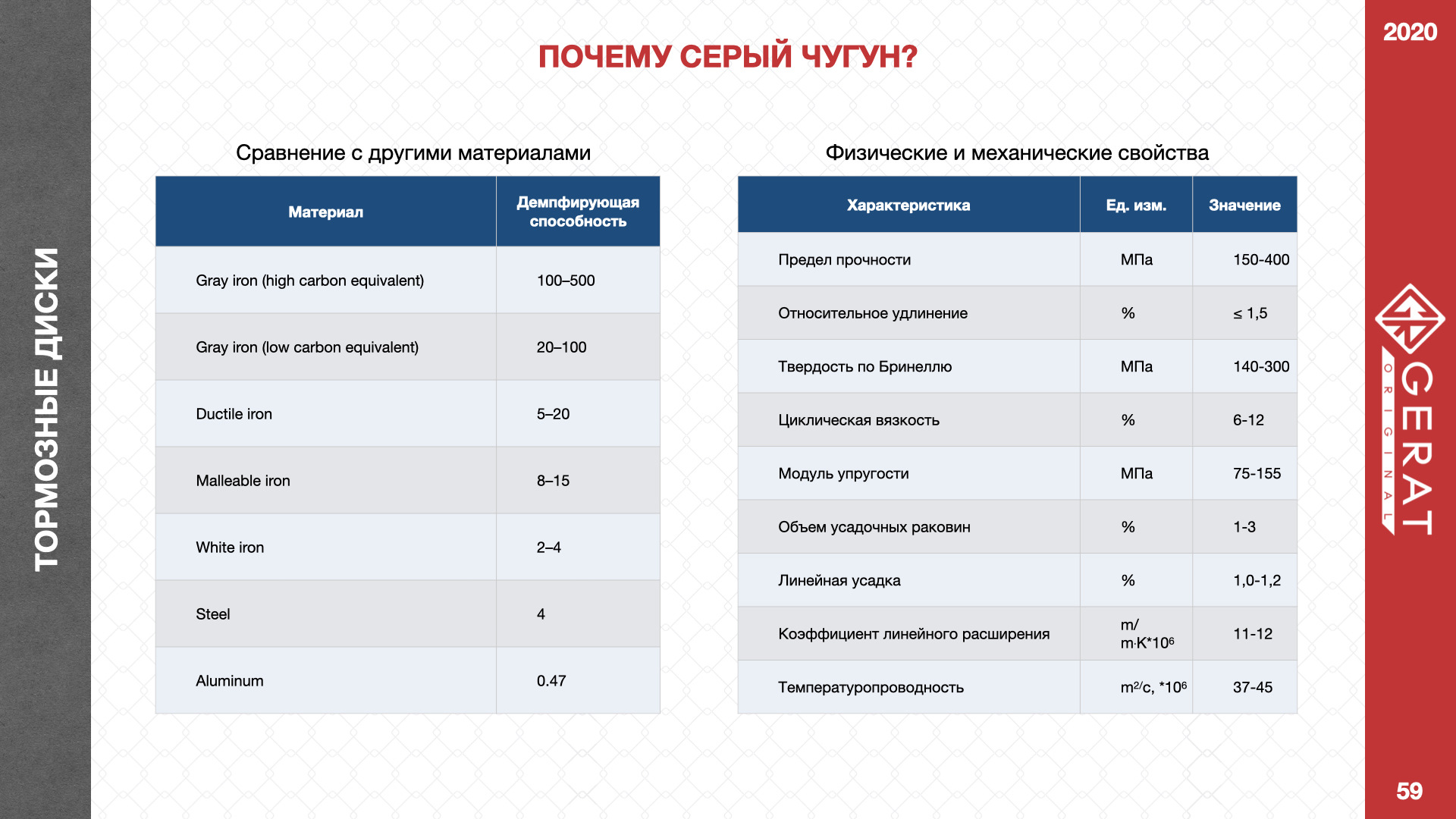

Почему же именно серый чугун стал основным материалом при массовом изготовлении тормозных дисков и не только? Особенности структуры и свойств серого чугуна предопределили широкое применение его для деталей ответственного назначения, к которым предъявляются высокие требования по статическим, ударным, циклическим и термоциклическим характеристикам. Серым чугунам свойственна высокая износостойкость, малая чувствительность к концентраторам напряжений. Именно серый чугун обладает хорошей жидкотекучестью (литейные свойства), малой склонностью к образованию усадочных дефектов по сравнению с чугуном других типов, благодаря этому, тормозной диск, не смотря на внешнюю простоту, имеет довольно сложную конфигурацию, а внутри тела диска располагаются прямые или разнонаправленные вентилируемые каналы. Серый чугун в качестве материала для тормозных дисков имеет самую высокую теплопроводность по сравнению с другими используемыми для этого материалами (сталь, керамика). Высокая демпфирующая способность чугунов определяется прежде всего пластинчатой формой и распределением графитных включений.

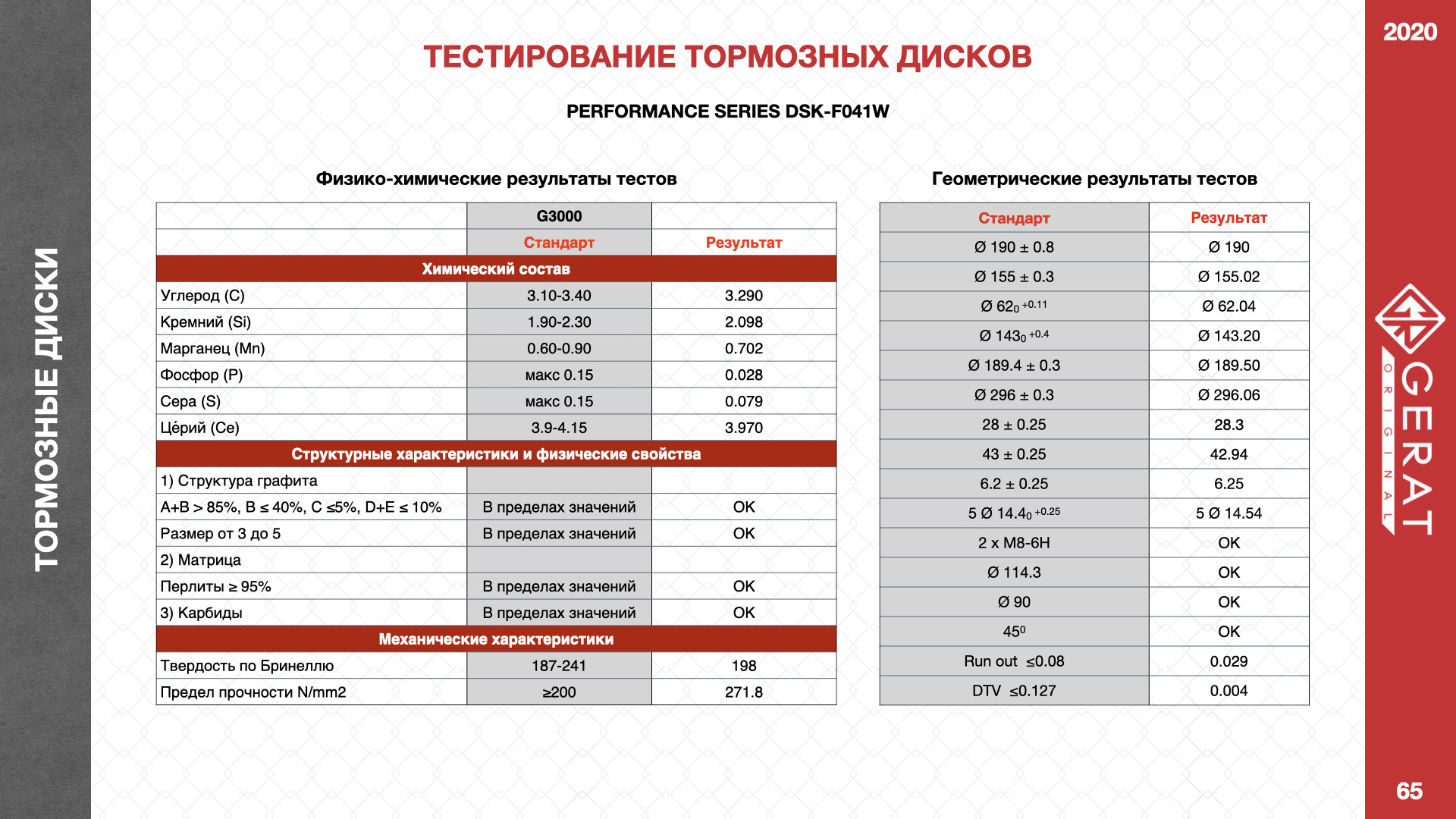

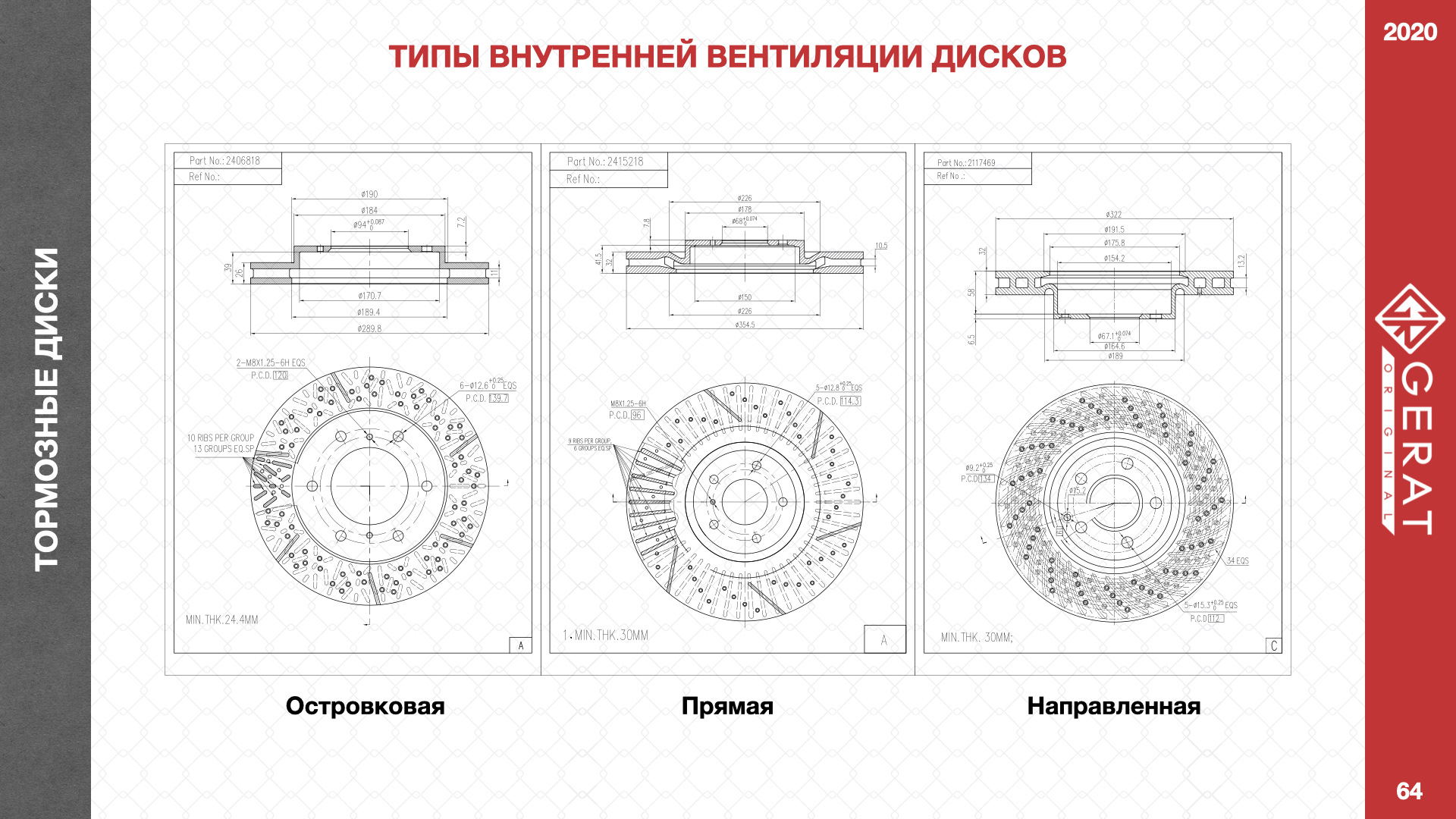

Как видно из таблицы выше, серый чугун серому чугуну рознь. В зависимости от страны и применяемых стандартов (ASTM, SAE, ГОСТ) обозначения марок серого чугуна может быть разной, но сути это не меняет. Химический состав определяет физические свойства чугуна, а физические в свою очередь механические. Основные параметры, которые должны быть соблюдены при изготовление дисков, это предел прочности и твердость по Бринеллю. Если первый параметр определяет прочностные характеристики диска, то второй влияет на работу пары трения, а именно на износ колодок и дисков относительно друг друга. Обычно производитель закладывает разницу в 10%, что позволяет равномерно изнашиваться дискам и колодкам (на 1 замену диска 2-3 замены колодок). Соответственно при несоблюдении этой разницы, будет либо быстрее изнашиваться диск, либо колодка. Вот почему надо использовать диски и колодки одного бренда и одной линейки. Помимо этого, важна демпирующая способность (циклическая вязкость), которая гасит вредные вибрационные колебания. Это в том числе влияет на скрип при работе тормозных колодок. Также важны геометрические параметры и допуски при финишной обработке диска, его балансировка и хонинг рабочей поверхности для лучшей «прикатки». Как в случае с компанудами колодок, в тормозных дисках также применяются разные виды серого чугуна, зависит это от того, какие потребительские характеристики компания закладывает в свою продукцию. Ниже вы можете увидеть пример теста тормозных дисков Gerat, которые производятся на профессиональном тестовом оборудовании, в том числе: автоматические спектральные анализаторы, рентгеновские аппараты, комплексы для измерения геометрических параметров, динамометры LINK (прочность, тепловые характеристики и NVH).

Так как по сути процесс торможения, это перевод кинетической, потенциальной и энергии вращающихся масс через трение в тепло, то температурные режимы являются основными факторами при работе тормозной системы в целом. Температурные коридоры не только влияют на коэффициент трения колодок, но и на предел текучести металла, когда при превышении критических температурных уровней, геометрические параметры диска после остывания не приходят в исходные значения. Если посмотреть диск в разрезе, то он представляет из себя форму такого сечения — ===IIIIIIII=== напоминающего шляпу с полями. Из-за разницы длин наружного и внутреннего диаметра, коэффициент расширения чугуна в центральной и наружной части будет разным. Что при превышении пороговых значений, приводит к пластической деформации диска. Кстати, внутренняя привалочная поверхность центральной части диска, которая прилегает при установке к ступице, имеет конусность, не видимую невооруженным глазам. Создается "преднатяг", который компенсирует тепловое расширение диска в этой части.

Причиной же образования трещин считают циклически повторяющийся нагрев и охлаждение чугуна, что обусловливает неравномерную пластическую деформацию отдельных зерен. Самым вредным конечно считается «шоковое» охлаждение, когда перепад температуры (например при въезде в лужу) достаточно большой. В этом случае диск деформируется из-за неоднородности остывания разных частей диска, происходит его коробление.

Мы видим много примеров даже на данном форуме, когда один автолюбитель может проехать без проблем и 200 тыс. км, а другой, на точно таком же автомобиле, может «убить» диски за первые тысячу километров. И это не зависит от бренда, ценового сегмента и страны изготовления. Запомните, при определённых условиях и при определённом стойком стремлении автовладельца, перегреть можно любые диски! И зависит это от множества факторов: несовместимости дисков и колодок, манеры вождения (агрессивное торможение в пол), неправильной установке, несоблюдение режимов прикатки, погодных условий, заезда в лужу или на мойку и так далее. Поэтому, очень мало брендов, которые дают гарантию на биение своих дисков, так-как очень многое зависит от правильной установки и эксплуатации.

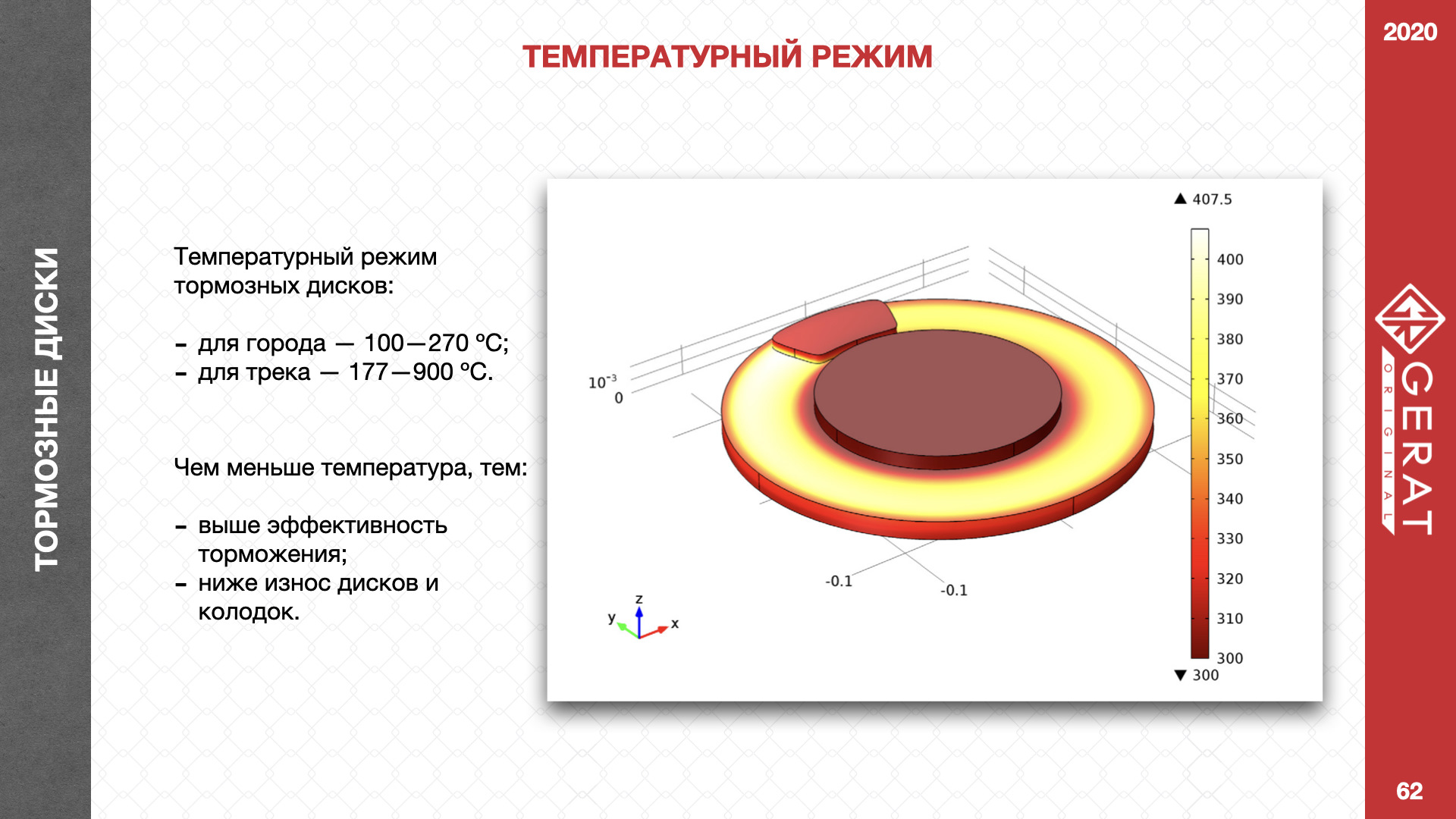

Существуют следующие виды теплопередачи: теплопроводность (проводимость), конвекция и излучение. Теплопроводность – это процесс передачи энергии от одного тела к другому или от одной части тела к другой, благодаря тепловому движению частиц. Конвекция — вид теплопередачи, при котором энергия передаётся струями жидкости или газа, поэтому конвекция может осуществляться только в жидкостях и газах. Излучение — передача теплоты посредством электромагнитных волн. Таким образом, при нагреве тормозных дисков, тепловая энергия при остывании передается во внешнюю среду всеми тремя видами, но доля каждого из них разная. Исходя из этого, применяются различные конструкторские решения для лучшего охлаждения тормозной системы. Именно поэтому вентилируемые диски эффективнее цельнолитых, дисковые тормоза более эффективны чем барабанные, а колесные диски с открытым профилем, эффективнее сплошных стальных. Также на дорогих спортивных автомобилях, инженеры таким образом проектируют аэродинамику автомобиля, чтобы набегающие при движении потоки воздуха, эффективно направлялись к тормозным дискам.

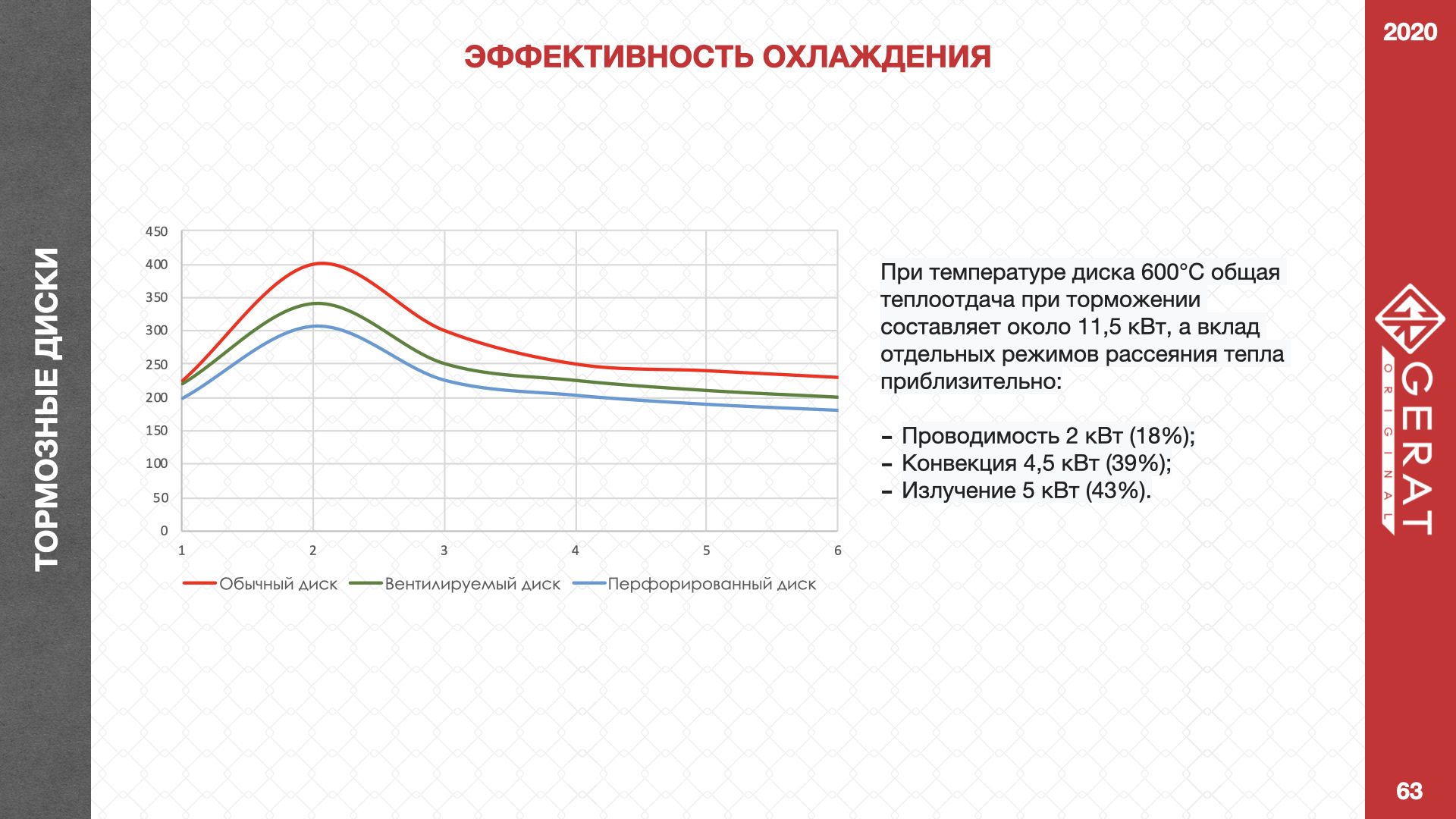

Так как конвекция и излучение занимают бОльшую долю в рассеивании тепла, то внутренняя вентиляция стала достаточно простым и эффективным решением, за счет которого, удалось снизить температуру в пиковых значениях на 50C и больше. Увеличивается не только площадь обдуваемой поверхности, но и также продуваются внутренние поверхности диска. Процесс продувки происходит за счет эффекта «центробежного насоса». Сама же форма внутренней вентиляции тоже бывает разной – прямой, направленной или «островкового» типа. Два последних типа считаются более эффективными в плане теплоотдачи. Всегда следует внимательно относится к стороне установки дисков (правая — левая), особенно если вентиляция направленная, так как это может привести к их перегреву и деформации. Интересное наблюдение, что на мерседесах с завода стоят диски без соблюдения стороны установки, у них все диски «левые». Если среди наших читателей есть владельцы мерседесов, отпишитесь в комментариях.

Но инженеры пошли дальше, многочисленный опыт в автоспорте показал, что перфорированные диски имеют еще бОльшую эффектность, а слотирование увеличивает коэффициент трения. Разберемся, за счет чего перфорация и слотирование помогают улучшить торможение. Перфорация — это отверстия на поверхности диска, просверленные в определённых местах, для улучшения циркуляции воздуха, а также увеличения площади обдуваемой поверхности. За счет этого увеличивается эффективность охлаждения, а чем меньше температура, тем меньше износ как диска, так и колодки, и выше коэффициент трения. Через отверстия с рабочей поверхности диска удаляются частицы износа и газ возникающий при трении, грязь, вода и пар, что также положительно влияет на торможение. Слотирование дополнительно, помимо выше обозначенных полезных функций, очищает поверхность колодки. При эксплуатации колодок, особенно в экстремальных режимах, на их поверхности образуется тонкий слой нагара, который снижает коэффициент трения. Таким образом слоты помогают срезать верхний слой, чтобы колодки всегда были эффективными. Еще один плюс дисков такого типа, это снижение неподрессоренных масс, за счет чего улучшается комфорт езды, а также экономия топлива и экологичность.

Больше заблуждение, что перфорацию и слотирование можно сделать кустарным способом у себя в гараже. Во-первых, места отверстий и слотов учитываются изначально при разработке чертежей диска, в соответствии с расположением и направленностью ребер внутренней вентиляции. Во-вторых, сама форма отверстий и слотов имеет определенные размеры, направленность и фаски под определенным углом. В-третьих, в заводских условиях после нанесения отверстий и слотов, идет процесс «отпуска металла», для ослабления или ликвидации внутренних напряжений. В-четвертых, такие диски проходят тестирование в соответствии со стандартами SAE, с учетом перфорации и слотирования, что конечно же нереально сделать в домашних условиях. Таким образом, изготовление в заводских условиях это гарантия безопасности и надежности работы дисков такой конструкции.

Какие же минусы есть в таких технологических решениях? Первое, это конечно цена, так как диски проходят дополнительные стадии производства. Второе, при применении мягких компаундов колодок, их износ происходит быстрее. Третье, такие диски не рекомендуется протачивать. В-четвертых, если при производстве игнорируется стадия «отпуска металла», повышается вероятность возникновения трещин в местах перфорации. Но как правило, при соблюдении всех стандартов производства и последующих регламентов установки и эксплуатации, плюсы перекрывают с лихвой все минусы.

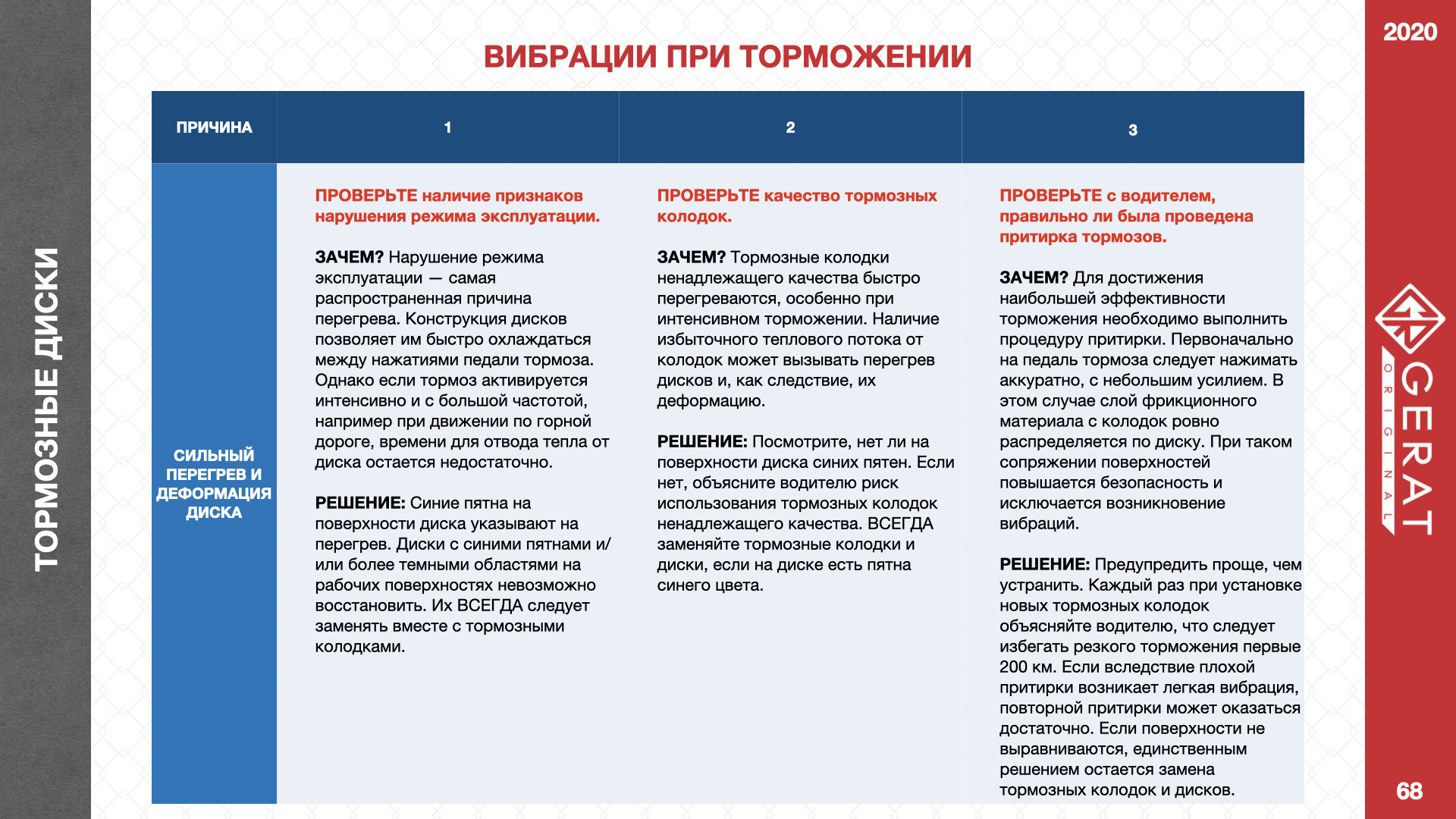

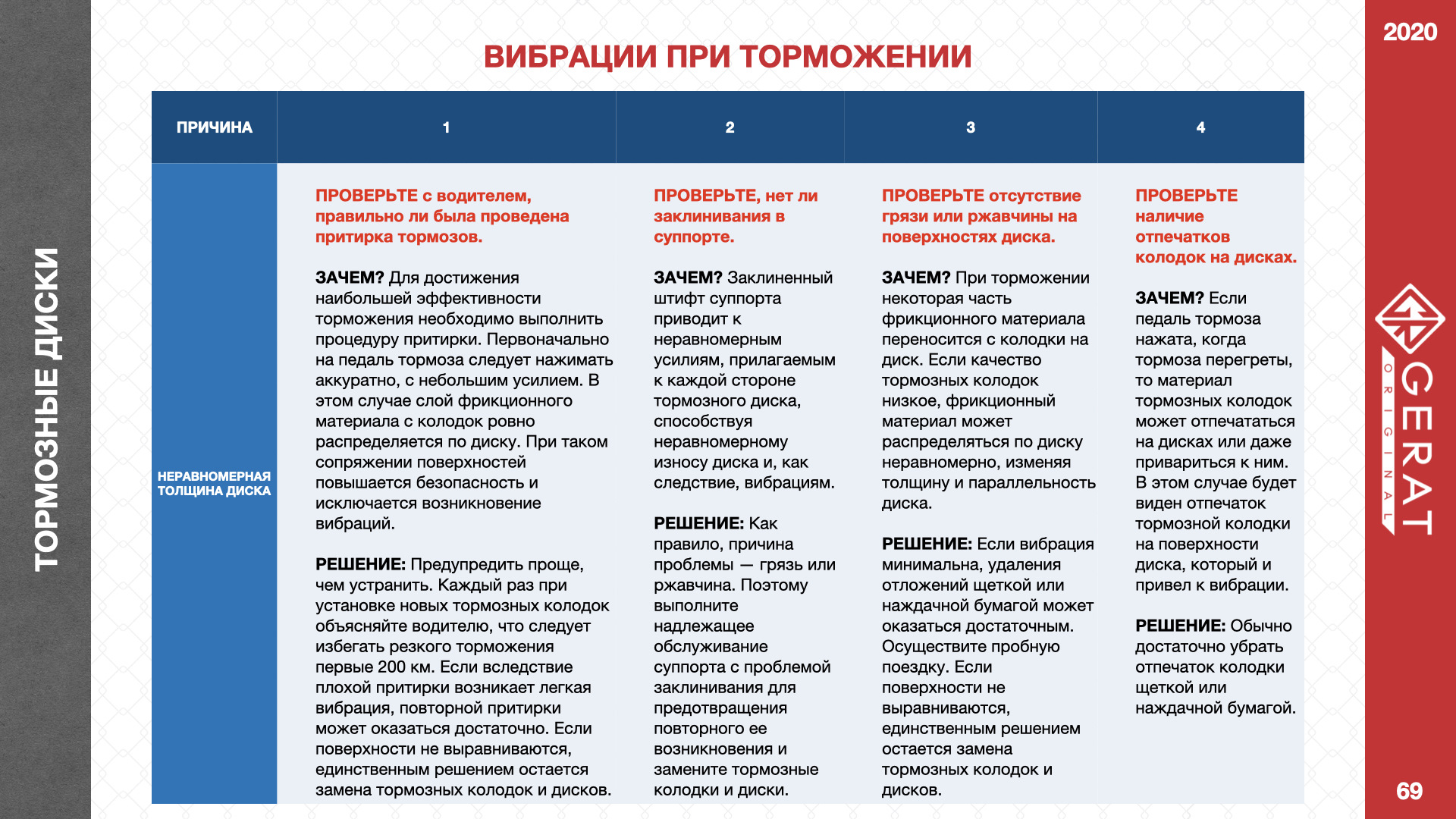

Как и у колодок, у дисков не бывает универсальных решений. Есть множество параметров, которые надо учитывать при покупке тех или иных дисков. У каждой конструкции есть свои плюсы, так и минусы, важно подобрать такие диски, которые соответствуют вашему бюджету и ожиданиям. В заключении, мы отобразили в виде таблицы основные причины деформации тормозных дисков, симптомы и решения, рекомендуемые большинством производителей. К сожалению, при массовом производстве ни один производитель не застрахован от определенного процента заводского брака. Но как показывает опыт, до 90% от случаев возникнования рекламаций по тормозным дискам происходит не по вине завода изготовителя.